Úvod do výrobného procesu

Tento výrobný proces využíva na kŕmenie mechanizovanú splietaciu klietku.Nemá žiadne požiadavky na suroviny kalu (žiadne nečistoty≥5 cm).Je to jednoduché a pohodlné, šetrí prácu a čas, znižuje náklady a zvyšuje efektivitu.

1. Kŕmenie: (je nastavené úplne uzavreté silo)

Po privedení materiálov do sila výťahom spustite plniaci ventil a plniaci šnek a rovnomerne vstúpte do šneku alebo hydraulického podávača podľa nastavenej normy a použite podávač na podávanie materiálov do krakovacieho kotla.

2. Pyrolýza

Praskanie, nastavená teplota 350℃- 470℃.Rýchlosť otáčania krakovacej kanvice je 150 sekúnd na kruh.Po ukončení krakovania ropného kalu sa zvyšok dostáva do extraktora trosky, ktorý ho posiela do vodou chladeného zásobníka trosky.Zvyšok sa automaticky vloží do tonového vreca z vysokej teploty na normálnu teplotu a zabalí sa na dočasné uskladnenie.

3. Vykurovanie, regulácia tlaku

Na vykurovanie sa používa ekologickejší palivový plyn.Vysokoteplotné krakovanie je vybavené štyrmi 30w palivovými motormi a štyrmi plynovými striekacími pištoľami, z ktorých všetky sú inteligentne riadené, aby sa zabezpečila normálna teplota potrebná na výrobu krakovania.

Výrobný návrhový tlak zariadenia je normálny, normálny výrobný tlak je 0,01 MPa - -0,02 MPa a maximálny nastavený tlak je 0,03 MPa.Počas výrobného procesu poskytuje snímač riadenia tlaku signál snímania tlaku.Systém riadenia tlaku otvára alebo zatvára ventil na odľahčenie tlaku podľa nastaveného tlaku a vysiela varovnú pripomienku, aby sa zabezpečila bezpečná výroba zariadenia.

3.4 Výrobný proces

Pred výrobou skontrolujte, či je elektrické pohonné zariadenie normálne, vrátane (okruh, reduktor, dúchadlo, sací ventilátor, obehové vodné čerpadlo), či napájací navijak a vybíjací navijak fungujú normálne a či má inteligentná rozvodná skriňa nejakú poruchu. (pred poruchou kontaktujte personál údržby a nespúšťajte ho priamo)

Fáza kŕmenia

Výrobná fáza: pred výrobou skontrolujte, či je palivový motor, vzduchové čerpadlo, vzduchový kompresor a dúchadlo normálne, skontrolujte, či vo vodnom tesnení nie je nedostatok vody, nechajte výstupný ventil navijaka otvorený, nechajte výstupný ventil trosky zatvorený a nechajte odvzdušňovací ventil parného bubna otvorený a potom nechajte pec otáčať dopredu asi 100 sekúnd/krúžte počas prevádzky inteligentnej rozvodnej skrine.Keď sa palivový motor otvorí, teplota sa zvýši o 50℃, zatvorte odvzdušňovací ventil rozdeľovača plynu, Pomaly zvyšujte teplotu na 150℃- 240℃a začne sa vytvárať nekondenzovateľný plyn.Posiela sa do pece na spálenie cez systém regenerácie palivového plynu.Podľa množstva nekondenzovateľného plynu postupne vypnite počet palivových motorov, aby ste udržali stav pomalého požiaru.(Ak je množstvo nekondenzovateľného plynu veľké, pošle sa do inej skupiny zariadení na spaľovanie cez ručné ventily. Ak to iné zariadenie nepotrebuje, prebytočný nekondenzovateľný plyn sa môže poslať do sekundárnej spaľovacej komory) a potom pomaly stúpajte na 380-450℃.Uistite sa, že prasklina je čistá.Zníženie množstva nekondenzovateľných plynov,

Systém čistenia dusíkom;Používa sa hlavne na čistenie kanvice na úpravu, zásobníka plynu, kondenzátora, odlučovača ropných plynov a vodou chladenej nádoby na trosku, aby sa nahradil nekondenzovateľný plyn dusíkom.Zabezpečte bezpečnosť výroby zariadení.

troskový systém;Pred vypustením trosky sa cez inteligentnú elektrickú skriňu uzatvorí vzduchový výstupný ventil klietky navijaka, otvorí sa chladiaci systém popola na prenos a obehové vodné čerpadlo sa otvorí.Keď sa otvorí ventil ťažkého oleja, musí sa najprv vypustiť malé množstvo ťažkého oleja, aby sa zabránilo prilepeniu na klietku na vypúšťanie trosky.Po vypustení ťažkého oleja zatvorte ventil ťažkého oleja.Teleso pece sa obráti a spustí vypúšťanie trosky na 1-1,5 hodiny.

Materiál praskacej kanvice: 316L nehrdzavejúca oceľ Q245RQ345R národná štandardná kotlová oceľová doska

Veľkosť kanvice na pyrolýzu:φ 2800 mm * 7700 mm

Objem a teplovýmenná plocha krakovacej kanvice: 47m3 a 80m2

Kondenzačný režim a teplovýmenná plocha: vodné chladenie 90m2

Hlavná štruktúra: horizontálna rotácia

Systémový tlak: normálny tlak

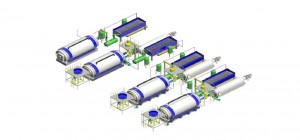

Plocha vybavenia: 50 m dlhá, 10 m široká a 6 m vysoká

Hmotnosť zariadenia: 50-60t

Proces odolný proti výbuchu: všetky elektrické spotrebiče sú vybavené elektrickými spotrebičmi odolnými proti výbuchu podľa národného štandardu YB

Spotreba paliva: pri nepretržitom type sa spotrebuje 600 m zemného plynu denne³/ D vyžaduje 500L/D vykurovacieho oleja

Systém napájania a rozvodu: zariadenie je vybavené celkovým výkonom 46,4 kilowattov.

Vybavená je jedna inteligentná stolová riadiaca skriňa (ovládanie výkonu, teploty, alarm digitálneho displeja tlaku, ovládanie inteligentného ventilu dotykovou obrazovkou a ďalšie funkcie).

Priemerná hodinová distribúcia energie je 30 kW a denná distribúcia energie je približne 500-600 kilowatthodín.

Čas odoslania: Jan-09-2023